Made in Holland

Thomson entwickelt und produziert im holländischen Breda Broadcast-Kameras. Erst im vergangenen Jahr wurde der dortige Produktionsstandort modernisiert. Dieser Report gewährt einen Blick in die aktuelle Kamerafertigung und einen Ausblick darauf, welche Strategie das Unternehmen in Bezug auf Kameras und Camcorder verfolgt.

Seit 1960 werden in Holland Broadcast-Kameras gebaut. In Breda lebt diese Tradition auch heute noch weiter und wurde erst kürzlich entscheidend vitalisiert: Thomson fasste hier die Produktion seiner Broadcast-Kameras zusammen und modernisierte die Produktionsstätte. Da Thomson seine gesamten Aktivitäten im Broadcast-Bereich nun unter der Marke Grass Valley zusammenfasst, verlassen die traditionsreiche Fertigung in Breda nun Grass-Valley-Kameras.

Die meisten Broadcast-Kameras die auf dem Weltmarkt verkauft werden, kommen aus Japan, oder wurden zumindest dort entwickelt. Thomson ist der einzige Broadcast-Kamera-Hersteller mit Hauptsitz außerhalb Japans und das einzige Unternehmen, das Entwicklung und Fertigung von Broadcast-Kameras außerhalb Nippons betreibt. Mit seinen Kameras ist Thomson nach eigenen Angaben die Nummer 2 auf dem Weltmarkt (hinter Sony). Jetzt werden in Breda die Thomson/Grass Valley-Kameras der gesamten Broadcast-Palette gefertigt.

Was macht den Standort aus, wie kann sich eine europäische Produktionsstätte im harten Wettbewerb gegenüber der japanischen Konkurrenz behaupten?

Jan Eveleens, General Manager des Thomson-Standorts in Breda, hat dafür eine einfache Antwort: Das Know-how der Mitarbeiter, der intensive Austausch der einzelnen Teams, hochwertige Komponenten und anspruchsvolle Prüfmechanismen sind aus seiner Sicht die Besonderheiten am Standort Breda.

In Breda schaut man auf eine lange Tradition beim Bau hochwertiger Kameras zurück. Meilensteine in der jüngeren Geschichte waren die Entwicklung des 1994 vorgestellten DPM-Bildsensors, der auch heute noch eine Besonderheit in der Kameratechnik darstellt oder die Vorstellung der ersten digitalen Kamera des Unternehmens im Jahr 1997.

Dass die Tradition Ihre Verlängerung in die Zukunft hinein findet, dafür sollen die Investitionen sorgen, die Thomson im vergangenen Jahr in die Modernisierung des Standorts Breda steckte.

Im Broadcast-Markt sind derzeit Kameras und Camcorder von Thomson und seinen Vorgängerfirmen im Markt, die einen Gegenwert von 500 Millionen Dollar darstellen, schätzt das Unternehmen.

Produktionsstandort Breda

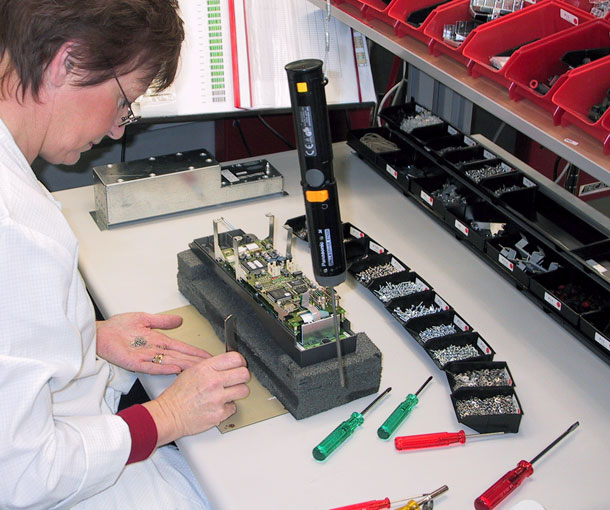

Auf einer Fläche von rund 10.000 Quadratmetern fertigen in Breda rund 250 Beschäftigte Broadcast-Kameras und bringen es dabei auf ein jährliches Produktionsvolumen von rund 2.000 Kameras. Zur Fertigungspalette gehören einige der erfolgreichsten Kameramodelle, die derzeit am Markt verfügbar sind, von relativ preisgünstigen Broadcast-Einsteiger-Kameras bis zu speziellen Produkten wie etwa der jüngst vorgestellte HD-Slow-Motion-Kamera LDK6200 (siehe Beitrag über Slomo-Kameras).

Die große Bandbreite an Kameras, die in der gleichen Fabrik produziert werden ist ein Stärke des Produktionsstandorts. Auch die relativ kurze Produktionszeit von vier bis fünf Wochen zählt dazu: Das ist weniger als die Hälfte dessen, was im Jahr 2003 erreicht werden konnte.

Beides ist aus Sicht der Manager nur deshalb möglich, weil die Produktionsprozesse in Breda durch die Modernisierung im vergangenen Jahr deutlich optimiert und flexibler gemacht wurden. Lennart Hjord, Vice President Operations von Thomson Broadcast & Media Solutions, urteilt: »Unser modernisierter Standort erlaubt es den Entwicklungs- und Fertigungs-Teams, sehr eng zusammen zu arbeiten. Dabei kommen Kameras heraus, die schnell und zu bezahlbaren Konditionen gefertigt werden können«.

Wie sieht der Workflow aus, der die Produktion von 2.000 Kameras im Jahr möglich macht?

Zunächst einmal sind Abteilungen und Teams aus Kamera-Design, Kamera-Produktion und -Test in räumlicher Nähe untergebracht. Konkret bedeutet das in Breda, dass Teams, die verantwortlich sind für Produkt-Design, Testentwicklung für neue Kameras oder auch für dieTest-Aufbauten maximal 30 Meter entfernt voneinander sitzen. Das, so die Manager, erlaube einen permanenten Austausch der Teams, der dafür sorge, dass sich viele Schwierigkeiten schon in einer sehr frühen Produktionsphase ausräumen ließen.

Eine der Schwierigkeiten bei der Kameraproduktion besteht darin, dass für die aktuelle Produktpalette rund 7.000 Komponenten und Bauteile benötigt werden. Die meisten Komponenten werden nur bei einem der verschiedenen Kameratypen eingesetzt, nur wenige Bausteine kommen bei mehreren Kameras zum Einsatz.

Nicht nur die große Zahl der Komponenten an sich stellt eine Herausforderung dar, vielmehr liegt die größere Schwierigkeit darin, stets die richtige Menge vor zu halten: Die Kameras sollen vier bis fünf Wochen nach der Bestellung lieferbar sein, die Beschaffung der Komponenten erfordert dagegen oft zwölf bis dreizehn Wochen, in einzelnen Fällen sogar bis zu einem halben Jahr Vorlaufzeit. Weil einzelne Bauteile aber gleichzeitig auch noch sehr teuer sind, kann man nicht einfach einen größeren Vorrat ins Lager legen.

Exakte Prognosen darüber, wie viele und welche Komponenten benötigt werden, sind daher enorm wichtig, ebenso aber auch, dass die Einkaufsabteilung gemeinsam mit den Zulieferern Modelle entwickelt, die es ermöglichen, den Komponentenbestand in der Fabrik auf ein Mindestmaß zu reduzieren.

Das scheint in Breda gut gelungen zu sein: Laut General Manager Jan Eveleens konnte neben der Produktionszeit auch der Bestand an Einzelteilen schon um die Hälfte reduziert werden.

Produktionsschritte

Die Produktion hochwertiger Kameras erfordert ausgiebige und fundierte Testmechanismen. In Breda wird daher nach jedem Montage- Schrittgetestet, wird jedes neu hinzu gekommene Teil, jede Baugruppe in der Fertigung geprüft. Kein Wunder, dass rund die Hälfte der beschäftigten in der Produktion mit unterschiedlichsten Tests innerhalb des Fertigungsprozesses beschäftigt sind.

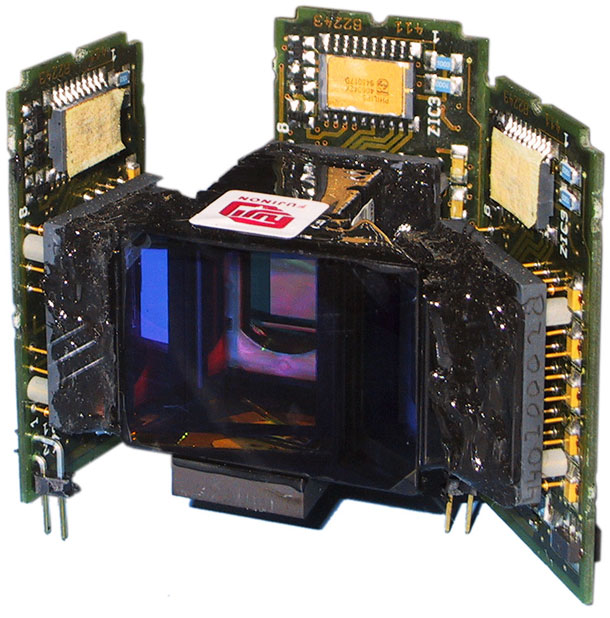

Zentrales Element einer Kamera ist der optische Block. Vor allem den optischen Komponenten messe Thomson große Bedeutung bei, erläutert Jan Eveleens, denn sie nähmen eine Schlüsselrolle in der Fertigung ein und seien letztlich verantwortlich für die Qualität einer Kamera.

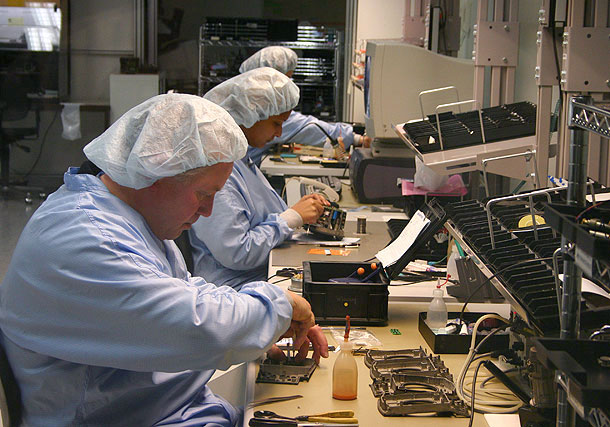

Der optische Block einer Kamera besteht aus einem Strahlenteiler, der das einfallende Licht in die drei Grundfarben rot, grün und blau aufsplittet und die entsprechenden Lichtanteile dann jeweils einem auf das Glasprisma geklebten CCD-Sensor pro Farbe zuleitet. Das Aufkleben der Sensoren findet unter höchsten Reinraumanforderungen statt und erfordert zusätzlich extrem hohe Präzision bei der Positionierung der Chips zueinander.

Eveleens betont, dass die Qualität der gesamten Kamera letztlich davon abhänge, wie präzise die CCDs auf den Strahlenteiler aufgeklebt und zueinander ausgerichtet seien: Für die nötige Präzision sorgt hier ein computer-gesteuertes System. Die präzise Farbdeckung der Kameras wird genau hier, in diesem frühen Produktionsstadium festgelegt.

Während der Produktion müssen der gesamte Strahlengang und die CCD-Sensor-Oberflächen absolut sauber gehalten werden, selbst kleinste Staubpartikel würden hier später Pixel auf dem Sensor abdecken und für blinde, schwarze Flächen im Signal sorgen. Daher gibt es in Breda Reinräume der Klasse 1000 und 100, was einem sehr hohen Standard entspricht.

General Manager Jan Eveleens erklärt, dass die Reinräume im Zuge der Modernisierung um rund ein Drittel erweitert wurden – hierin sehe man eine der Kern-Kompetenzen des Standorts Breda, der letztlich für die hohe Qualität der Kameras verantwortlich sei.

Jeder optische Block wird im weiteren Verlauf einer strengen Qualitätskontrolle unterzogen: einen ganzen Arbeitstag lang wird nur das Frontmodul mit dem optischen Block getestet. Dabei setzt Thomson auf erfahrene Techniker, die nicht nur über großes technisches Know-how, sondern auch über sehr viel Erfahrung verfügen.

Auf das Auge und den Menschen mag man bei Thomson auf keinen Fall verzichten, denn, so Jan Eveleens, Computer oder Roboter-Test könnten nicht alles erledigen. Natürlich spiele auch die Technik eine wichtige Rolle, und von jeder Kamera gebe es auch ein Log-File mit allen Testergebnissen, das man bei eventuellen Reparaturen heranziehen könne. Aber generell lautet die Devise in Breda: Erst das Zusammenspiel von Mensch und Maschine macht den hohen Qualitätsstandard möglich.

Sind alle Funktionstests und Messungen am optischen Block erledigt, geht es weiter in der Produktion: Der optische Block wird mit dem Front-End der Kamera kombiniert, während in einem parallelen Prozess der Basis-Aufbau, der Triax-Adapter, das Steuerpanel und der Sucher entstehen und ebenfalls getestet werden.

Schließlich werden alle Bestandteile zur endgültigen Kamera zusammengebaut und dann erneut umfangreichen Tests unterzogen.

Rund die Hälfte der gesamten Produktionszeit wird bei der Fertigung von Broadcast-Kameras in Breda auf Tests und Qualitätssicherung verwandt.Ist die Kamera fertig montiert, wird die elektronische Stabilität der Geräte überprüft, es wird erneut gemessen, getestet und justiert.

Weil die Kameras aber teilweise auch unter ungünstigen Bedingungen im Ü-Wagen-Betrieb eingesetzt werden, und dort ebenfalls stabil und zuverlässig laufen müssen, wenn sie etwas ruppiger behandelt werden und wechselhaftes Klima herrscht, reicht es nicht, die Geräte nur unter Laborbedingungen zu testen. Deshalb gibt es den »Environmental Test«. Darunter versteht man bei Thomson Klimatests von -21 bis +45 ºC, aber auch einen Vibrationstest. Diese Prozedur wird einzelnen Modulen, Baugruppen und auch kompletten Kameras zugemutet. Bei sechs bis acht Prozent der Kameras werden mit diesen Umgebungs-Tests Fehler aufgedeckt. Meist handelt es sich dabei um nicht perfekt ausgeführte Lötstellen.

Klima-, Vibrations und Hochspannungstests werden mit jeder Kamera durchgeführt. Bei den ebenfalls im Produktionszyklus eines Kameratyps immer wieder nötigen EMV-Tests für die elektromagnetische Verträglichkeit ist die Einzelprüfung jeder Kamera dagegen nicht nötig.

Die umfangreichen »Environ-mental Tests« kosten Zeit und verlängern die Produktionszeit insgesamt um zwei Tage, aber aus Thomsons Sicht lohnt sich diese »künstliche Alterung« der Produkte für alle Seiten: Die Kunden erhalten ein besser gestestetes, zuverlässigeres Produkt, der Hersteller muss weniger Reklamationen in Kauf nehmen. So konnte Thomson durch die Verfeinerung der »Environmental Tests« die ohnehin niedrige Rate von Geräten, die nach der Ankunft beim Kunden nicht funktionieren, nach eigenen Angaben noch einmal halbieren.

»Die Kunden erwarten, dass unsere Kameras auch bei ungünstigen Bedingungen funktionieren«, erklärt Jan Eveleens, »deshalb treiben wir diesen Aufwand.«

Am Ende aller Montage- und Testschritte folgt ein weiterer Abgleich, die Endjustage und die finale Bildkontrolle. Wie auch schon in den Stadien zuvor, spielt hier die Beurteilungen der Qualität durch erfahrene Mitarbeiter eine große Rolle.

Bevor eine Bestellung dann an den Kunden verschickt wird, findet dann noch ein »Feintuning« statt, bei dem es darum geht, die gemeinsam ausgelieferten Geräte optimal aufeinander ab zu stimmen: Kameras, Sucher, CCUs werden gemeinsam im Zusammenspiel getestet und justiert, was noch einmal rund 1,5 Tage dauert. Dieser »Final Test« findet unter studioähnlichen Bedingungen statt und dient der feinen Abstimmung kompletter Systeme innerhalb der Spezifikationen.

Schließlich können Thomsons Kunden auch nach Breda kommen, um dort die »Acceptance Tests« also Endabnahmen für die georderten Systeme in einem Studio vor Ort durch zu führen.

Perspektiven für Breda

Mit der modernisierten Fabrik in Breda erreicht Thomson seine eigene Vorgabe von maximal fünf Wochen Produktionszeit für eine Kamera nach eigenen Angaben schon jetzt in rund 95 % aller Fälle und General Manager Jan Eveleens geht davon aus, dass sich dieser Prozentsatz noch weiter steigern lässt.

Ganz generell glaubt man bei Thomson, dass man mit einer Fertigung wie in Breda die Weichen dafür gestellt habe, auch auf lange Sicht erfolgreich und vor allem wirtschaftlich Kameras produzieren zu können.

Mit billiger Massenproduktion könne Breda sicher nicht mithalten, so Jan Eveleens, wohl aber mit effektiver und qualitativ hochwertiger Produktion – und das, so hofft in Breda nicht nur Eveleens, noch sehr lange.

Perspektiven für die Produkte

Welche Art von Produkten wird in Zukunft in Breda entstehen? Wohin wird sich die Produktpalette entwickeln?

Natürlich wollen die Verantwortlichen dazu nicht zu viel Konkretes sagen, aber ein paar Informationen ließen sie sich dann doch entlocken. So etwa zum Thema Camcorder: Derzeit bietet Thomson keine Camcorder an. Die Gründe dafür liegen auf der Hand: Thomson müsste die Laufwerke von den japanischen Herstellern zukaufen, ob das die DVCPRO-Familie oder IMX als Band oder auf XDCAM-Scheibe betrifft. Hier können die Laufwerkhersteller die Preise diktieren und so steuern, dass Thomson nie einen vom Preis her wirklich konkurrenzfähigen Camcorder anbieten könnte. Diese Situation könnte sich mit neuen Speichermedien ändern: So hält man es bei Thomson durchaus für denkbar, einen eigenen Camcorder mit Speicherchip-Technologie zu realisieren.

Ob der, falls es ihn geben wird, allerdings in Breda gebaut würde, ist offen: Wenn es sich um einen im Vergleich zu den Broadcast-Kameras wesentlich einfacheren, preisgünstigeren, kompakten Reporter-Camcorder handeln würde, käme sicher die Fertigung in Asien in Betracht. Das würde dem Standort Breda aber nicht schaden, denn es würde sich ja um eine Produktkategorie handeln, die Thomson derzeit gar nicht im Programm hat und die eher in Richtung der DV-Camcorder von Sony und Panasonic zielte, die mittlerweile in großen Stückzahlen bei den Sendern Einzug gehalten haben.

Zweite große Frage: Welche Rolle wird SD in der Zukunft im Kamerabereich noch spielen? Hier geht Thomson davon aus, dass die LDK-300/500 die letzte SD-Kameraplattform sein wird. Drei bis fünf Jahre lang kann es hier aus Unternehmenssicht noch Verbesserungen und Weiterentwicklungen geben, dann wird im Broadcast-Kamerabereich von Thomson wohl nur noch in HD entwickelt.

Das gilt auch für ergänzende Komponenten: So arbeitet Thomson schon mit Hochdruck an einem Wireless-System für die HD-Kamera-Übertragung. »Dabei geht es uns aber nicht um eine einfache, schnelle Lösung. Statt dessen wollen wir ein Hochqualitätssystem mit sehr geringem Delay. Das werden wir sicher nicht bis zur NAB 2005 schaffen, aber innerhalb der kommenden12 Monate ist mit entscheidenden Schritten zu rechnen«, erläutert General Manager Jan Eveleens.

Die Frage nach neuen Sensoren stellt sich auch besonders im Bereich der Slow-Motion-Kameras. Hier will Thomson aber auf dem eingeschlagenen Pfad bleiben: »Wir werden höhere Bildraten bis zur drei oder-vierfachen Normalfrequenz mit CCD-Sensoren realisieren», legt sich Eveleens fest.

Wichtig bei allen Betrachtungen von Thomsons Produkt-Strategie ist ganz zweifellos die Verteilung der Erträge: 53 % kommen aus Amerika, 40 % aus Europa, 7 % aus Asien. Damit ist klar, dass der amerikanische und hier natürlich der US-Markt eine bestimmende Größe sein muss.

Forschung und Entwicklung sollen jedoch stets dort verblieben, wo die Spezialisten dafür sitzen, erklärt Thomson-Broadcast-Chef Marc Valentin immer wieder: »Die Frage der eigenen Produktion stellt sich heute für jedes neue Produkt jedes Unternehmens neu. Thomson hat Teilbereiche seiner Produktion ausgelagert, besonders im Bereich der Boards und Komponenten. Zentrale Arbeitsschritte und Montage sollen aber weiterhin in den eigenen Händen liegen. Rennes, Weiterstadt und Breda sind hier die Standorte in Europa, die wir als Produktionsstätten erhalten wollen.«

Downloads zum Artikel: