Sony-Fabrik in Wales: Made in Europe

Wo kommt denn Ihr Camcorder her? Wenn Sony draufsteht, könnte es durchaus sein, dass er nicht in Japan, sondern in Wales hergestellt wurde. Nur wenige wissen, dass Sony eine Fabrik in Wales betreibt, in der zahlreiche Kameras für den Profibereich produziert werden: In Pencoed werden unter anderem Kameras der PMW-Serie, aber auch die HDC-Studiokameras für den europäischen Markt gebaut. film-tv-video.de konnte die Sony-Fabrikation in Pencoed besichtigen.

In den 70er-Jahren hat Sony im walisischen Bridgend eine Fabrik aufgebaut, in der zunächst Farbfernseher und später Röhren produziert wurden – auf Initiative des Sony-Gründers Akio Morita und des britischen Thronfolgers Prinz Charles. Ein für die damalige Zeit in mehrfacher Hinsicht ungewöhnlicher Schritt, denn japanische Konzerne produzierten damals fast ausschließlich in Japan – und wenn sie doch mal außer Landes gingen, gehörte Wales sicher nicht unbedingt zu den Locations, die sich als erste Wahl für einen neuen Standort aufdrängten.

Doch damals wie heute spielen bei solchen Entscheidungen ganz viele Faktoren eine Rolle – und dass der Prince of Wales offenbar einen guten Draht zum Sony-Chef Akio Morita hatte und die Region Wales die Ansiedlung von Industrieanlagen damals kräftig förderte, dürfte sicher kein Nachteil gewesen sein. So oder so: Die Produktion in Wales verlief für Sony so erfolgreich, dass der Konzern 1992 im walisischen Pencoed eine zweite Fabrik baute, die sich ebenfalls auf die Produktion von Röhrenmonitoren spezialisierte. In den besten Zeiten bauten in Pencoed über 2.000 Mitarbeiter pro Jahr etwa zwei Millionen Sony-Röhrenfernseher zusammen. Ende der 90er-Jahre begann Sony dann, in Pencoed auch Kameras zu produzieren. Eine Entscheidung, die sich beim dramatischen Einbruch des Röhrengeschäfts im Jahr 2005 als Rettungsanker erweisen sollte. So gibt es heute bei Sony für Broadcast-Produkte neben der japanischen Fabrik in Kosai und dem japanischen Entwicklungsstandort Atsugi den Fabrikstandort Pencoed in Wales.

Rund 14% des Umsatzes, den Pencoed generiert, erzielt das Unternehmen im UK-Markt. Den Löwenanteil macht mit 47% aber das europäische Festland aus, weitere 39% verteilen sich auf USA, Kanada, Afrika, den mittleren Osten und Asien.

Neustart

Der Einbruch des Röhrengeschäfts im Jahr 2005 hatte massive Auswirkungen auf die Fabrik in Pencoed: die Produktionskapazitäten waren mehr oder weniger über Nacht überflüssig geworden, denn mit dem Aufkommen der ersten LCD-Fernseher ging die Nachfrage nach Röhrenfernsehern innerhalb kürzester Zeit gegen Null, der Standort stand vor dem Aus.

Um den Standort Pencoed zu retten, legte das walisische Fabrik-Management der Konzernzentrale in Japan ein Konzept vor, das den umfangreicheren Einstieg in die Produktion professioneller Kameras vorsah. Das Pencoed-Team um Managing Director Steve Dalton schrieb sich dabei von Anfang an höchste Qualitätsansprüche auf die Fahnen, aber auch die Optimierung von Produktionsprozessen und die kontinuierliche Schulung und Weiterbildung der Mitarbeiter. Damit konnte Pencoed das japanische Management überzeugen, die Weichen für einen Neubeginn waren gestellt. Von der ehemaligen Produktionsfläche benötigte Sony für die Produktion der Kameras nur noch einen Bruchteil und wandelte große Teile des Firmengeländes in ein Technologie- und Gründerzentrum um, das mittlerweile 22 weitere Firmen beherbergt, mit denen Sony teilweise zusammenarbeitet. Die Mitarbeiterzahl schrumpfte von ehemals über 2.000 auf nunmehr rund 350.

Pencoed als feste Größe

Pencoed konnte sich in den vergangenen Jahren neben den japanischen Fabriken bei Sony als weiterer wichtiger Produktionsstandort etablieren. General Manager Gerald Kelly führt das auch darauf zurück, dass es gelungen sei, speziell den europäischen Markt direkter und unmittelbarer zu bedienen, denn lange Transportzeiten der Produkte entfallen ebenso, wie aufwändige Zollformalitäten.

Seit Beginn der Kameraproduktion wurden in Pencoed schon zahlreiche Modelle gebaut. Aktuell stehen die Produktion der neuen PMW-Camcorderlinie, wie auch der HDC-Studiokameras im Fokus: Neben PMW-300, -200, -150 und -100 wird in Pencoed auch die neue Sony-Studiokamera HDC-2500 gebaut.

Pencoed produziert diese Modelle aber zum großen Teil für EMEA und Amerika, den asiatischen Markt bedient Sony direkt aus Japan. Dort wird die PMW-Produktlinie ebenfalls gebaut. Und auch in China gibt es mittlerweile einen Standort.

Claus Pfeifer, Strategic Marketing Manager bei Sony, ist sich sicher, dass die Produktion in Wales für seine Kunden aus dem Live-Bereich viele Vorteile bietet: Neben den kurzen Produktionszeiten und der schnellen und direkten Reaktion auf europäische Marktbedürfnisse schätzt er die hohe Qualität des Standorts: »Unsere Live-Kameras sind den härtesten Produktionsbedingungen ausgesetzt. Damit die Kameras diesen Bedingungen standhalten können, müssen sie sehr hohen Qualitätsansprüchen genügen, und diese erfüllt Pencoed in eindrucksvoller Weise«, sagt Pfeifer.

Produktionsbereich Manufacturing

Heutzutage wird in den meisten Industriebereichen mit einem hohen Automatisierungsgrad in den Fabriken gearbeitet. Wer Pencoed mit dieser Erwartungshaltung betritt, wird überrascht feststellen, dass die Fabrik in Wales einen ganz anderen Ansatz hat: Pencoed setzt statt hoher Automatisierung und vieler kleiner Arbeitsschritte auf Workflows mit geringer Arbeitsteilung. Hier werden einzelne Geräte mitunter komplett von einem Mitarbeiter aus ihren Einzelteilen montiert. Der jeweilige Mitarbeiter in der Produktion testet auch die gerade gebaute Kamera und kann sich somit selber kontrollieren und optimieren.

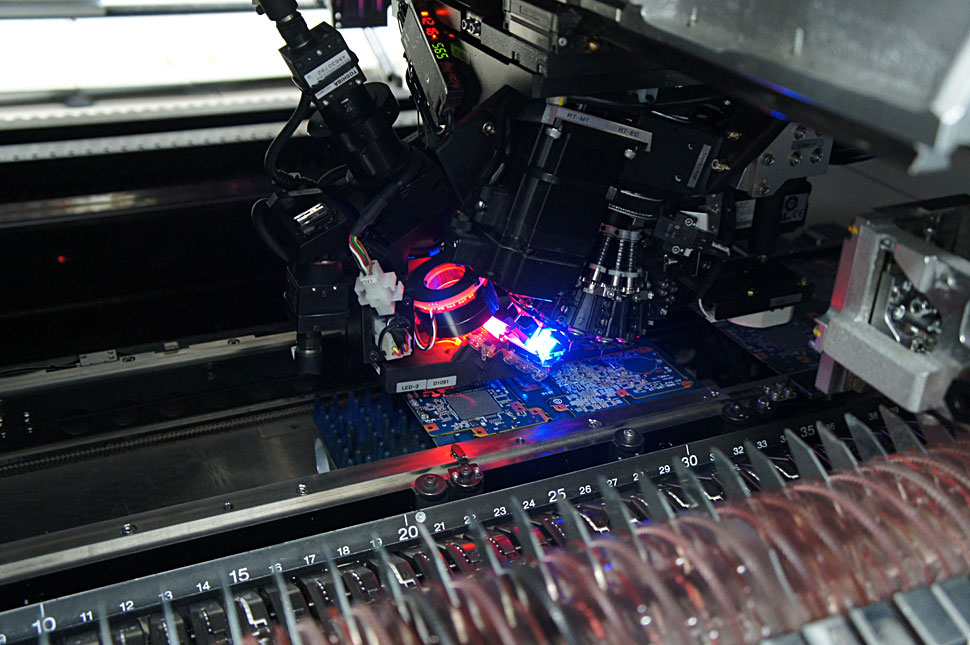

Um schnell und auch unabhängig produzieren zu können, muss die Fabrik in Pencoed über alle Einzelteile verfügen, die für die Produktion der unterschiedlichen Produktlinien nötig sind. Rund 8.000 Einzelteile hält Pencoed dafür vor. Etliche davon produziert die Fabrik in Pencoed selbst, darunter auch einzelne Platinen und Boards, die anschließend in den Camcordern und Kameras verbaut werden. Bei der Produktion dieser Vorprodukte spielt Automation natürlich eine größere Rolle als bei der Montage der Endprodukte.

Die Produktion der Platinen beginnt mit dem einem leeren Träger und endet mit der fertigen und qualitätsgeprüften Platine. In der Fabrik gibt hierfür automatisierte Fertigungsstraßen (Auto Mount Lines), aber auch Fertigungsstraßen mit mehreren Stationen. Die Platinen in Pencoed werden mit bis zu 12 Layern ausgeführt und mit den nötigen Bauteilen bestückt. Viele der verwendeten Leiterplatten stammen aus Deutschland, das eigentliche Design der Platinen findet in Japan statt. Dennoch hat die Inhouse-Platinenproduktion Vorteile: Sie spart in der Produktion viel Zeit, und es ist möglich, die Platinen auf Bestellbasis und somit sehr effizient zu produzieren. Die Platinen werden in Pencoed im 24-Stunden-Betrieb gefertigt, sodass sich auch kurzfristig hohe Stückzahlen realisieren lassen.

Auch CCD-Sensoren stellt Sony in Pencoed her – eine Aufgabe, die hohe Präzision und Qualität in der Produktion erfordert. Um eine staubfreie Produktion der Chips garantieren zu können, betreibt der Hersteller einen Reinraumbereich.

Warum kauft Sony die CCD-Sensoren nicht einfach zu? Dafür gibt es mehrere Gründe: die Produktion von CCD-Chips erfordert viel Know-how, der Transport von CCD-Chips über längere Distanzen ist nicht ganz trivial und vor allem verlängert es die Produktionszeiten, wenn CCD-Chips erst aus Asien geordert werden müssen, bevor sie dann verbaut werden können. Bei CMOS-Chips ist das anders, diese produziert Sony in Japan und ist übrigens einer der größten CMOS-Hersteller weltweit.

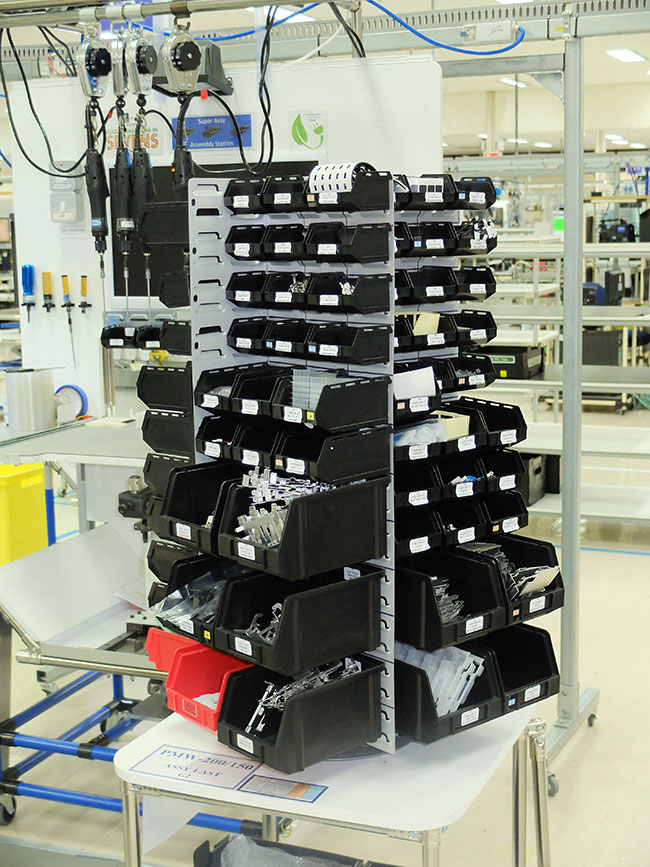

Im Bereich »Product Assembly« werden die Endprodukte schließlich an sechs Arbeitsstationen von jeweils einem einzelnen Mitarbeiter zusammengebaut. Diese Assembly-Stationen sind letztlich kompakte Arbeitsplätze, die mit Werkzeug ausgerüstet sind und eine Datenbankanbindung bieten, um alle nötigen Arbeitsschritte sehen und vor allem auch dokumentieren zu können.

Die nötigen Teile und Module für die jeweilige Kamera stellen sich die Mitarbeiter je nach Auftrag vorab zusammen. »Bei diesem Produktionsschritt ist es sehr wichtig, dass die Mitarbeiter konzentriert vorgehen und die Produkte von Anfang an in hoher Qualität produzieren«, erläutert Rob Wilson, Managing Director in Pencoed, den Ansatz »Right the first time«.

Diese Art, Kameras zu produzieren, ermöglicht eine sehr zielgerichtete Produktion und eine kurze »Time to market«, denn der Zeitraum von der Bestellung bis zur Auslieferung der Kamera ist dadurch vergleichsweise kurz. Um ein ganz neues Kameramodell bauen zu können, braucht die Fabrik je nach Komplexität nur etwa zwei bis drei Wochen, bis der Produktionsstart möglich ist.

In Japan produziert Sony natürlich ebenfalls zahlreiche Profi-Kameras – doch interessanterweise wird dort mit einem wesentlich höheren Automatisierungsgrad gearbeitet. Offenbar führen beide Produktionswege zum Ziel, und es gibt auch einen intensiven Austausch zwischen Pencoed und den japanischen Standorten. Immer wieder besuchen Ingenieure die jeweils anderen Fabriken und transferieren Wissen zwischen den Produktionsstätten, auch wenn letztlich doch mit recht unterschiedlichen Methoden gearbeitet wird.

Qualitätskontrolle

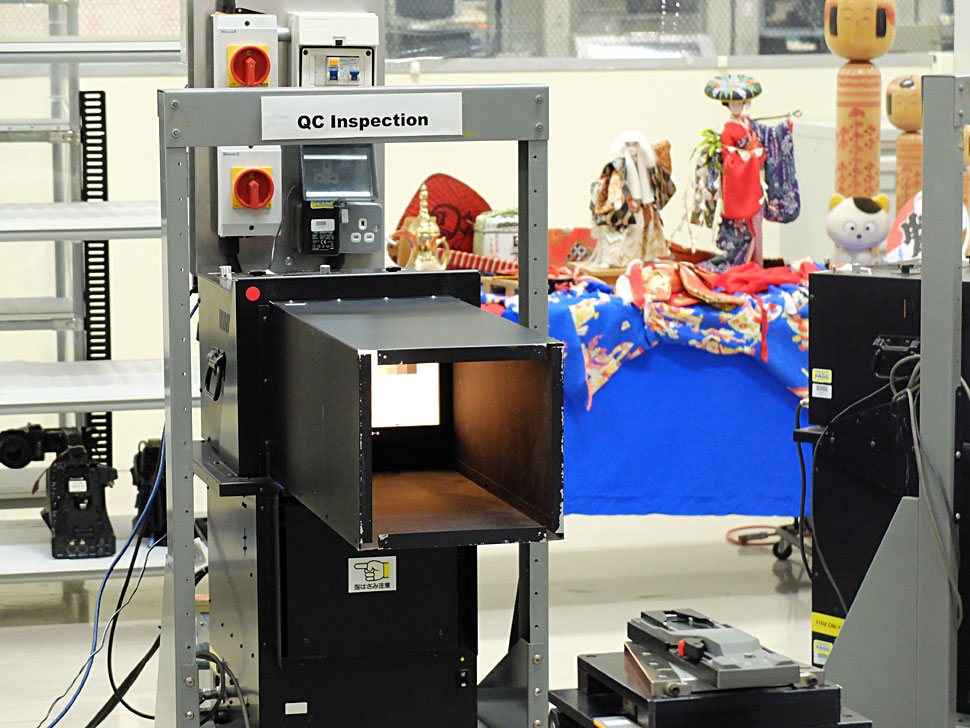

Immer wieder betont das Management in Pencoed den hohen Stellenwert der Produktionsqualität in Pencoed. Um diesen Standard zu erreichen und zu halten, führt die Fabrik jährlich zahlreiche interne und externe Audits durch, die dafür sorgen, dass alle Produktionsschritte einer permanenten Qualitätskontrolle unterliegen. Sehr viel Wert legt man in Pencoed auch auf Weiterbildung der Mitarbeiter: »Das ist unser Kapital und essenziell für uns, um dauerhaft gute Arbeit liefern zu können« sagt Gerald Kelly. Dabei beschränken sich diese Maßnahmen nicht nur auf Weiterbildung, sondern auch auf Teambildung, was man in Pencoed nicht als hohle Phrase verstanden wissen möchte: In der Tat gewinnt man bei der Besichtigung der Fabrik den Eindruck, als werde in Pencoed dieser Gedanke tatsächlich gelebt.

Test

Sony hat in Pencoed ein Test-Setup etabliert, das realitätsnahe Szenen und Situationen abprüfen soll, um etwa Color Level, Videoqualität, Tonwiedergabe und auch Objektivqualität ermitteln zu können. Managing Director Rob Wilson erläutert, dass es teilweise auch große Broadcast-Kunden gebe, die für ihre Kameras besondere Einstellungen und einen geänderten Abgleich der Kameras wünschen. Solche Wünsche werden im Rahmen der Software-Möglichkeiten der Kameras und Camcorder schon in der Fabrik angepasst.

Steve Dalton OBE, Managing Director des Sony UK Technology Centre, folgert: »Wir haben mit unserer Fabrik eine lange Geschichte und schon sehr früh Consumer-Camcorder bis hin zu professionellen Kameras produziert. Um auch künftig konkurrenzfähig zu bleiben, haben wir viel investiert, etwa bei Equipment, aber auch bei Prozessen und zusätzlichen, neuen Fertigkeiten. All das unterstützt unser Bestreben, unsere Produkte wie auch unseren Betrieb zu diversifizieren.«

Service Center

Ein weiterer wichtiger Bereich in Pencoed ist neben dem Manufacturing das Customer Service Center: Hier repariert und wartet Sony nahezu die komplette Produktpalette des Unternehmens, also auch zahlreiche Consumer-Geräte. Diesen Bereich baut Sony auch sukzessive aus, erst jüngst stellte das Unternehmen für diesen Bereich zahlreiche neue Mitarbeiter ein.

Produktion für andere Hersteller

Zum Gesamtumsatz des Standorts trägt mit immerhin 30 Prozent auch die 3rd-Party-Produktion des Unternehmens bei, denn die Sony-Fabrik in Pencoed produziert auch Produkte im Auftrag anderer Hersteller: Die Palette reicht hier vom Epiliergerät, bis zum Mini-Computer-Board Rasperry Pi für Lernzwecke. Von diesem Board hat Sony in Pencoed bereits 1,5 Millionen Stück hergestellt – ein Beleg dafür, dass selbst die Produktion solcher Produkte konkurrenzfähig ist und nicht zwangsläufig in China stattfinden muss.

Perspektiven

Pencoed hat die schwierige Phase nach dem Niedergang der Röhrenfernseherproduktion bewältigt und sich viele neue Perspektiven erarbeitet. Dass ein japanischen Unternehmen in Europa Kameras produzieren lässt, kommt bei den europäischen Kunden sehr gut an, denn schließlich ergeben sich dadurch für die Kunden ja auch handfeste Vorteile: kürzere und flexiblere Produktionszeiten, einen direkten Draht zur Produktion, aber auch zum Service und generell mehr Einfluss beim Hersteller.

Es gibt aber auch noch andere Aspekte, die man nicht vergessen sollte: In Zeiten, in denen Anbieter wie Apple oder Samsung und etliche andere immer wieder in die Schlagzeilen geraten, weil sie unter diskussionswürdigen Bedingungen etwa bei Foxconn in China produzieren lassen, hat Pencoed bewiesen, dass es auch anders geht – trotz höherer Personal- und Fixkosten. Qualität scheint eben doch noch konkurrenzfähig zu sein. Das lässt hoffen.

Empfehlungen der Redaktion:

22.03.2013 – Test Sony PMW-200: Der große Kleine

06.07.2012 – PMW-100: Family Business

19.05.2011 – Objektivadapter für Sony PMW-F3

15.06.2013 – Vergleichstest: Drittelzöller unter sich

12.04.2012 – Neue Sony-Kameras HDC-2000 und HDC-2550

25.04.2012 – NAB2012: Sony-Neuheiten

13.04.2013 – NAB2013: Digitales Sony-Triax-Kamerasystem mit 50p/60p